Quando se fala em impermeabilização, muitas dúvidas podem surgir. É importante escolher o melhor, para que a impermeabilização dure por muito tempo, mas a escolha pode ser desafiadora. O mercado nacional vem crescendo ano a ano (apesar de ainda haver, infelizmente, muito amadorismo), e muitas opções estão disponíveis. Hoje você entenderá melhor como funciona o uso de compósitos na impermeabilização.

Mas, antes de tudo, é preciso saber:

O que é um compósito?

Basicamente, um compósito é uma combinação de componentes, elaborado para alcançar um produto com qualidades superiores.

O compósito é um material feito com dois ou mais materiais que, quando combinados, se tornam mais fortes do que somente os materiais individuais.

É importante destacar que os componentes não se misturam completamente, nem perdem suas características individuais.

Na verdade, eles se combinam e contribuem, cada um com suas características superiores, para melhorar resultado do produto final.

Compósitos são materiais com inúmeros benefícios, como força, leveza, resistência, flexibilidade e durabilidade superiores, quando comparados a materiais não compósitos.

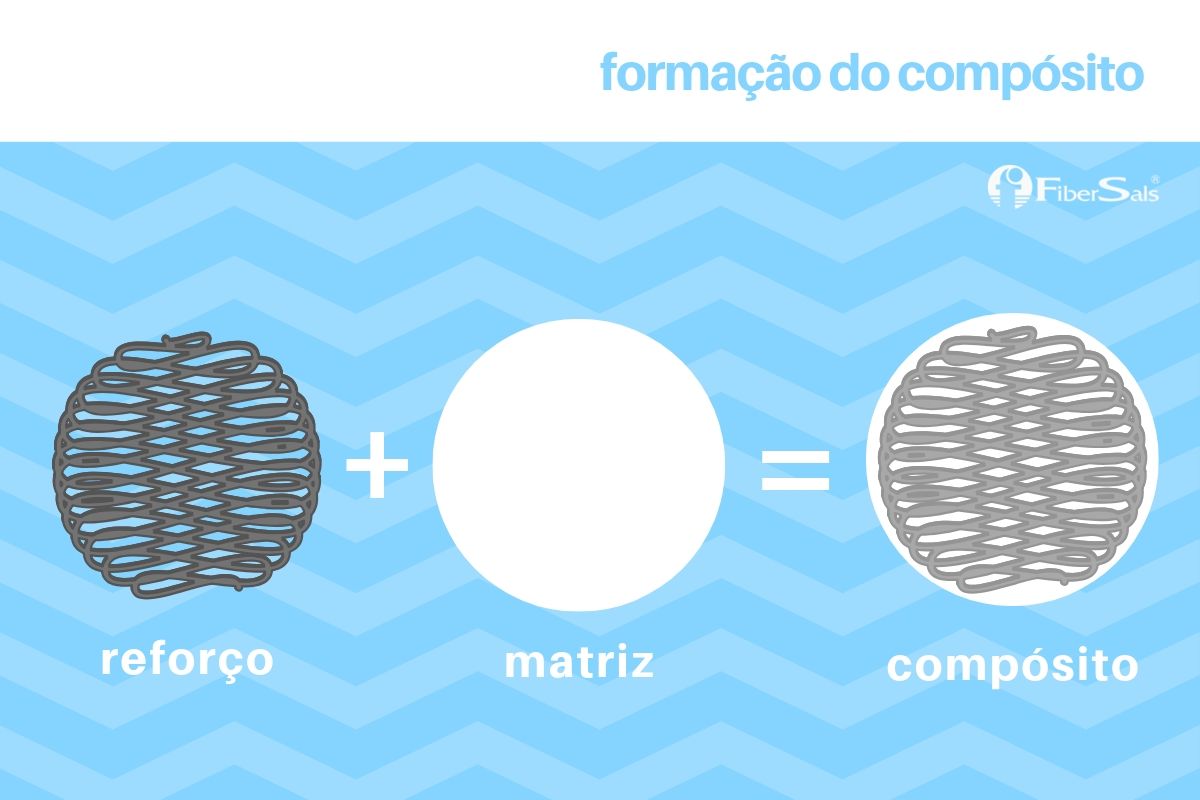

Como os compósitos são formados?

Os compósitos são formados com uma matriz polimérica, que é reforçada.

A matriz protege o reforço dos danos externos e transfere carga entre os filamentos.

O reforço, por sua vez, dá força e corpo, ajudando a matriz a resistir à quebras, rachaduras ou fissuras.

Tanto o reforço quanto a matriz podem ser uma enorme variedade de componentes.

Reforços comuns são o carbono, o poliéster, basalto, vidro ou ainda fibras naturais.

Já a matriz pode ser formada por uma variada gama de resinas.

Os compósitos são utilizados em diversos ramos da indústria (incluindo a indústria aeronáutica, aeroespacial, além da fabricação de peças dos mais variados tipos, chegando também à arquitetura e à construção civil), com as mais variadas matrizes e reforços.

Uso de compósitos na construção civil

O uso de compósitos não é novo na construção civil, nem mesmo no ramo da impermeabilização.

Isso porque um compósito confere características superiores em termos de resistência aliada à flexibilidade, e no geral são muito superiores a outros produtos dentro da mesma categoria não-compósitos.

Quer exemplos?

As peças fabricadas em fibra de vidro são compósitos (e há uma infinidade de produtos em fibra de vidro utilizados na construção civil, como piscinas, caixas d’água, além de guarda-corpos, entre outros).

Nessas peças, a matriz é uma resina poliéster comum, com reforço de fibra de vidro.

A manta asfáltica, sistema de impermeabilização mais difundido no país, também pode ser considerada um compósito.

Sua matriz é uma mistura de asfalto modificado com polímeros, e seu reforço varia entre o filme polietileno, borracha, poliéster e fibras de vidro.

Uso de compósitos na impermeabilização

Nem todos os sistemas de impermeabilização são compósitos, nem mesmo todos os sistemas com reforço são compósitos.

Isso porque os compósitos têm por característica a fusão química entre matriz e reforço.

Uma simples pintura com reforço de véu poliéster, por exemplo, não é um compósito.

Também não são compósitos os sistemas sem reforço, como a poliureia, o acrílico, o silicone, o epóxi, e assim por diante.

São compósitos a Manta Asfáltica e o Sistema Fibersals 100% Poliéster Flexível.

Nem todo compósito é igual

Como você notou, existem diferentes tipos de matrizes e reforços. Mas os compósitos utilizados na impermeabilização também apresentam outras diferenças.

A Manta Asfáltica e o Sistema Fibersals se diferenciam em sua forma de aplicação e momento de formação do compósito.

Enquanto a manta asfáltica é pré-fabricada (os componentes são unidos na fábrica), e aplicada em rolos, colados entre si na obra, o Sistema Fibersals é aplicado e formado completamente no local – os componentes formam o compósito já na obra, resultando em um sistema monolítico, sem emendas.

Além disso, a manta asfáltica, em geral, não possui resistência mecânica. Já o Sistema Fibersals possui resistência até mesmo ao tráfego de veículos pesados diretamente sobre o revestimento!

Neste post, temos um comparativo extenso entre estes sistemas de impermeabilização.

Resina poliéster + reforço = compósito próprio para impermeabilização? Nem sempre!

O mercado de resinas poliéster é enorme, sendo que somados os três grandes fabricantes de resina, chega-se a uma contagem de mais de 500 variações diferentes.

Todas elas têm propriedades mecânicas de rigidez, totalmente alheias ao que é necessário para o uso na construção civil, sendo que 99% do consumo de resina poliéster no Brasil é destinado à fabricação de peças (pás eólicas, barcos, cabines de tratores, piscinas e caixas d’água).

Os preços das resinas podem variar em até 300%, a depender do tipo!

Pense o seguinte: uma resina poliéster comum, para uso na fabricação de peças em fibras de vidro precisa conferir algumas características, dentre elas:

- Rigidez: afinal, a peça de fibra de vidro precisa “se sustentar” sozinha;

- Contração: as peças em fibra de vidro são fabricadas dentro de matrizes. A resina utilizada precisa se contrair durante a cura para que a peça se solte da matriz e desmolde com facilidade.

Nada disso é requerido, nem mesmo desejável, para a aplicação em impermeabilização.

Outras resinas, com outras finalidades, podem ser extremamente elásticas, mas não possuem resistência suficiente para serem utilizadas em compósitos impermeabilizantes.

É por esse motivo que a Fibersals utiliza uma resina especial. Ela foi formulada especialmente para nossa empresa.

As propriedades mecânicas exclusivas da resina curada de 1) Elongação, 2) Flexibilidade e 3) Resiliência são vitais para um revestimento aplicado na construção civil, especialmente quando aplicado em grandes extensões de pisos em áreas expostas às intempéries.

- Elongação: É a capacidade do revestimento de “esticar” sem deformar de maneira permanente ou romper. Com as variações climáticas, as superfícies da edificação expandem e contraem grandes volumes, e a resina, aderida ao piso, precisa ter condições de acompanhar essa movimentação. Uma resina sem a elongação necessária irá ressecar, trincar e criar pontos rompidos com entrada de água e defeitos de acabamento;

- Flexibilidade: A resina totalmente curada precisa apresentar característica de flexibilidade, que está diretamente ligada à característica de elongação.

- Resiliência: Após esticado, o polímero precisa voltar à sua forma original sem deformação permanente.

Sendo a Elongação o fator determinante da qualidade da nossa resina poliéster para a impermeabilização.

O reforço também é importantíssimo, é claro, e no Sistema Fibersals ele oferece o balanço perfeito entre maleabilidade e resistência.

Voltando à analogia das peças em fibra de vidro, repare: o reforço (que geralmente é utilizado junto de cargas mais simples e baratas para dar “volume”, como o talco, por exemplo) é justamente a fibra de vidro, um material mais rígido (afinal, é vidro!).

Mas, para a aplicação de um compósito impermeabilizante, especialmente em grandes planos (um terraço que seja maior ou lajes de cobertura, por exemplo) ou em estruturas que apresentam grandes movimentações, algo rígido não é adequado.

É por isso que, no Sistema Fibersals 100% Poliéster, é utilizado um reforço estruturante de poliéster tereftalato flexível, que acompanha todas essas movimentações citadas.

O compósito ideal para impermeabilização: Sistema Fibersals 100% Poliéster

Inovação está no DNA da Fibersals. Estamos sempre em busca de novas tecnologias para oferecer o que há de melhor em impermeabilização.

Foi assim que desenvolvemos nosso Sistema Fibersals 100% Poliéster, um compósito flexível de alto desempenho.

Ele é formado pela união de uma resina poliéster flexível ortoftálica de altíssima elongação com o reforço estruturante de poliéster tereftalato flexível.

E é essa união que nos proporciona um compósito que apresenta elongação mínima de 35% já reforçado e estruturado.

Além disso, é um sistema extremamente resistente, resiliente e com capacidade comprovada de resistir a anos de exposição às intempéries e a todas as movimentações normais de contração e dilatação impostas pelos edificações sem sofrer deformação permanente ou rompimento.

Se você quer saber mais sobre como podemos aplicar o nosso sistema em seu projeto, fale com a gente: